L'unità diretta significa che il motore si collega direttamente sul retro dell'albero del tamburo, tradizionalmente questo è stato fatto usando una cinghia.

Inverter significa che esiste un sistema di controllo dell'unità elettronica tra l'alimentazione in arrivo e l'alimentazione in uscita al motore a induzione.

Il vantaggio di Inverter Drive è che la velocità e Cina motore per produttori di frullatore La coppia del motore può essere controllata con precisione, quindi il risultato è un'azione del motore molto silenzioso e liscio. Inoltre non ha pennelli tradizionali, quindi non soffre di scintille o usura del pennello. Gli aspetti negativi sono costi se si sbaglieranno poiché il circuito e il motore a induzione sono costosi.

Con alcuni prodotti come un controllo del motore inverter dell'unità CA Motore per produttori di cappa per cucine Un grande guadagno di efficienza e un risparmio sui costi, ma c'è poco da ottenere per quanto riguarda l'efficienza dall'usarla in una lavatrice. Tuttavia, è bello non avere il motore ad alto numero di giri.

Le cinture sono anche molto affidabili ora, quindi Direct Drive non offre un vero vantaggio IMHO.

In un'epoca in cui l'efficienza energetica e il controllo di precisione sono fondamentali, gli inverter sono emersi come una tecnologia di pietra angolare in numerosi settori. Questi sistemi motori avanzati offrono una netta partenza dai tradizionali motori a velocità fissa, fornendo un controllo senza pari sulla velocità del motore e, di conseguenza, un significativo risparmio energetico. Questa guida approfondirà il mondo di Inverter Motors, esplorando i loro componenti fondamentali, principi operativi e applicazioni ad ampio raggio.

Nel suo nucleo, un motore inverter è un sistema di motore elettrico in cui la velocità e la coppia sono controllate con precisione da un dispositivo elettronico noto come inverter o trasmissione a frequenza variabile (VFD). A differenza dei motori convenzionali che operano a una velocità fissa determinati dalla frequenza dell'alimentazione, la velocità di un motore dell'inverter può essere regolata in modo continuo e accuratamente.

Il sistema è composto da due componenti primari:

Il motore: questo è in genere un motore CA standard, spesso un motore a induzione trifase, sebbene possano essere utilizzati anche motori sincroni. Il motore stesso è progettato per gestire la frequenza e la tensione variabili fornite dall'inverter.

L'Inverter (VFD): questa è l'unità elettronica che funge da cervello del sistema. Prende la potenza CA in arrivo dalla rete e la converte in una frequenza variabile e un'uscita di tensione, che quindi fornisce al motore. Ciò consente un controllo preciso e dinamico sul funzionamento del motore.

Il segreto della flessibilità di un motore inverter sta nel funzionamento dell'unità di frequenza variabile (VFD). La velocità di un motore CA tradizionale è direttamente proporzionale alla frequenza dell'alimentazione. Un VFD manipola questa relazione alterando dinamicamente la frequenza e la tensione della potenza erogata al motore. Il processo può essere suddiviso in tre fasi principali:

Conversione da AC a DC: il VFD prende prima la potenza CA standard dalla griglia (ad es. 60 Hz) e la rettifica in potenza DC. Ciò si ottiene utilizzando un ponte raddrizzatore, che converte la corrente alternata in una corrente continua costante.

Conversione da DC a CA: il VFD utilizza quindi una serie di transistor di potenza (come transistor bipolari o IGBT isolati) per accendere e disattivare rapidamente l'alimentazione CC. Questo processo, noto come Modulazione della larghezza dell'impulso (PWM), ricostruisce la potenza DC in una nuova forma d'onda CA.

Regolazione della frequenza e della tensione: il VFD controlla la velocità di commutazione dei transistor per generare una potenza CA di uscita con una nuova frequenza e tensione variabili. Aumentando o diminuendo la frequenza della potenza di uscita, il VFD può aumentare o ridurre senza problemi la velocità del motore. Contemporaneamente, il VFD regola anche la tensione per mantenere un rapporto coppia-velocità coerente, garantendo un funzionamento efficiente in tutta la gamma di velocità.

L'adozione di Inverter Motors è cresciuta esponenzialmente a causa dei convincenti vantaggi che offrono rispetto ai tradizionali sistemi motori a velocità fissa. Dai significativi risparmi energetici alle prestazioni operative migliorate, questi benefici contribuiscono a un panorama industriale più efficiente e sostenibile.

Uno dei vantaggi più significativi di un motore inverter è la sua efficienza energetica superiore, in particolare nelle applicazioni con carichi variabili. I motori tradizionali operano a tutta velocità indipendentemente dalla domanda effettiva, che porta a una sostanziale energia sprecata quando il carico è basso. Un motore inverter, d'altra parte, può abbinare con precisione la velocità del motore ai requisiti esatti dell'applicazione.

Ad esempio, nelle pompe e nei ventilatori, la relazione tra velocità del motore e consumo di energia non è lineare; Segue la legge del cubo. Ciò significa che una piccola riduzione della velocità del motore comporta una drammatica riduzione del consumo di energia. Riducendo la velocità di un ventilatore di appena il 20%, un motore inverter può ridurre l'utilizzo dell'energia di quasi il 50%. Questa intrinseca caratteristica motoria a risparmio energetico rende gli inverter motori una pietra miliare della moderna progettazione di motori industriali e una componente chiave per le aziende che mirano a ridurre il consumo di energia e i costi operativi.

La capacità di regolare accuratamente e continuamente la velocità del motore è un punto di svolta per molti processi industriali. Un'azionamento a frequenza variabile (VFD) fornisce un livello di controllo del motore che i motori a velocità fissa semplicemente non possono corrispondere. Questa precisione è fondamentale per mantenere coerenza e qualità nella produzione, in cui processi come la miscelazione, il trasporto e il taglio richiedono una sincronizzazione della velocità esatta.

Consentendo regolamenti messi a dura prova, i motori degli inverter possono ottimizzare il controllo del processo, ridurre i difetti del prodotto e migliorare la produttività complessiva. Questo controllo migliorato non solo aumenta la produttività, ma consente anche una maggiore flessibilità nel rispondere alle mutevoli esigenze di produzione.

Il funzionamento controllato di un sistema del motore dell'inverter riduce significativamente la sollecitazione meccanica ed elettrica sul motore e sulle apparecchiature collegate. Un motorio tradizionale sperimenta uno stress elevato ogni volta che inizia e si ferma, il che può portare a un'usura prematura su componenti come cuscinetti, avvolgimenti e marce.

Poiché i motori degli inverter utilizzano un meccanismo di avviamento del morbido (come discusso di seguito), evitano le scosse improvvise e le correnti alte che sono tipiche delle startup motorie tradizionali. Operando alla velocità ottimale per il carico, il motore esegue un dispositivo di raffreddamento e con meno vibrazioni. Questa delicata operazione controllata porta a minori costi di manutenzione e una durata motoria sostanzialmente estesa, massimizzando il rendimento dell'investimento iniziale.

Quando si avvia un motore tradizionale, trae un'enorme quantità di potenza dalla griglia, nota come corrente di innotta. Questo può essere da cinque a dieci volte maggiore della corrente di esecuzione del motore, causando immersioni di tensione nel sistema elettrico e posizionando un'immensa sollecitazione sia sul motore che sul macchinario collegato.

Inverter Motors, al contrario, impiegano una funzione "Soft Start". Il VFD aumenta gradualmente la frequenza e la tensione, accelerando senza intoppi il motore da un fermo alla velocità desiderata. Questo processo riduce al minimo la corrente di inframobilità, prevenendo i disturbi elettrici e riducendo la sollecitazione meccanica su cinture, ingranaggi e accoppiamenti. Ciò non solo protegge l'attrezzatura, ma contribuisce anche alla stabilità dell'intero sistema elettrico.

Mentre il principio principale dell'utilizzo di un'unità di frequenza variabile (VFD) per controllare un motore rimane costante, i sistemi motori inverter possono essere ampiamente classificati in due tipi principali in base al tipo di motore utilizzato: AC e DC. La scelta tra di loro dipende dalle richieste specifiche dell'applicazione di efficienza, coppia e controllo.

I sistemi motori inverter AC sono di gran lunga i più diffusi nelle moderne applicazioni industriali e commerciali. Sfruttano l'affidabilità e la diffusa disponibilità di motori AC standard. Il VFD offre a questi motori la capacità di operare a velocità variabili, sbloccando il loro pieno potenziale.

Motori di induzione con controllo VFD: questo è il tipo più comune di sistema motorio inverter. I motori a induzione a gabbia standard sono robusti, economici e richiedono una manutenzione minima, rendendoli ideali per una vasta gamma di applicazioni. Se abbinati a un VFD, diventano macchine altamente efficienti e velocità variabili adatte a tutto, dalle pompe e nei ventilatori ai trasportatori e ai mixer.

Motori sincroni con controllo VFD: i motori sincroni sono noti per la loro alta efficienza e il tracciamento preciso della velocità. A differenza dei motori a induzione, la loro velocità del rotore è esattamente sincronizzata con la frequenza dell'alimentazione. Se controllati da un VFD, questi motori offrono un'efficienza superiore, specialmente in applicazioni ad alta potenza, e sono spesso utilizzati in processi impegnativi che richiedono una sincronizzazione esatta di velocità.

I sistemi motori inverter DC, noti anche come DC Drives, erano una volta la tecnologia dominante per applicazioni a velocità variabile, in particolare quelle che richiedevano una coppia elevata a basse velocità. Mentre sono stati ampiamente sostituiti da sistemi AC più efficienti ed economici, detengono ancora una nicchia in alcune applicazioni specializzate. Lo "inverter" in un sistema CC, spesso chiamato un azionamento o controller CC, rettifica la potenza CA nella potenza CC e quindi regola la tensione fornita al motore per controllarne la velocità.

Rispetto alle loro controparti CA, i motori DC richiedono in genere una maggiore manutenzione a causa del loro uso di pennelli e commutatori, che si consumano nel tempo. Tuttavia, il loro semplice schema di controllo e le eccellenti caratteristiche di coppia a basse velocità li hanno resi una scelta storicamente popolare prima dell'avvento delle moderne e alle alte prestazioni.

| Caratteristica | Motore a induzione CA con VFD | Motore sincrono CA con VFD | Motore inverter DC |

| Uso comune | Pompe, ventilatori, compressori, trasportatori, macchinari industriali generali. | Applicazioni ad alta efficienza, posizionamento di precisione, sistemi ad alta potenza. | Sistemi più vecchi, applicazioni specializzate a bassa velocità e ad alta torque. |

| Efficienza | Molto buono, altamente efficiente nel funzionamento a velocità variabile. | Eccellente, spesso alcuni punti percentuali superiori ai motori a induzione. | Buono, ma in genere meno efficienti dei moderni sistemi CA. |

| Costo | Costo complessivo del sistema più basso (motore e VFD). | Costo iniziale più elevato per il motore e il VFD. | Maggiori costi di manutenzione; Il motore richiede spesso più componenti. |

| Manutenzione | Molto basso; Design del motore robusto senza spazzole. | Basso; design senza pennello. | Alto; Richiede un'ispezione e sostituzione del pennello e del commutatore. |

| Vantaggio chiave | Robusto, affidabile ed economico per una vasta gamma di usi. | Efficienza massima, sincronizzazione della velocità precisa e alta densità di potenza. | Ottima coppia a bassa velocità e un semplice schema di controllo. |

| Svantaggio chiave | Controllo della velocità meno preciso rispetto ai motori sincroni. | Costo di investimento iniziale più elevato. | Elevati requisiti di manutenzione; La tecnologia del motore e dell'unità è obsoleta. |

La versatilità e l'efficienza della tecnologia motoria inverter hanno portato alla sua diffusa adozione in una vasta gamma di settori. Fornendo un controllo motorio preciso e un significativo risparmio energetico, questi motori stanno rivoluzionando il funzionamento di vari sistemi.

Nel settore industriale, gli inverter sono diventati lo standard per ottimizzare le prestazioni e ridurre i costi operativi. La loro capacità di abbinare la velocità del motore ai requisiti di carico li rende ideali per una varietà di funzioni critiche:

Pompe, ventilatori e compressori: queste sono le applicazioni più comuni per i motori degli inverter. Un sistema tradizionale funziona spesso a tutta velocità, usando valvole o ammortizzatori per regolare il flusso o la pressione. Usando un motore inverter, la velocità del motore viene regolata direttamente, riducendo notevolmente il consumo di energia. Ad esempio, un compressore può rallentare durante i periodi di bassa domanda, risparmiando elettricità sostanziale.

Trasportatori e movimentazione dei materiali: nella produzione e nella logistica, i motori degli inverter forniscono un'accelerazione e una decelerazione fluide, prevenendo scosse improvvise che potrebbero danneggiare le merci fragili. Il loro controllo preciso consente un movimento sincronizzato in linee di montaggio complesse e garantisce un flusso costante di materiali.

Attrezzature di produzione e lavorazione: da miscelatori e centrifughi a estrusori e avvolgitori, una vasta gamma di attrezzature di produzione beneficia della velocità messa a punto e del controllo della coppia offerto da un motore inverter. Questa precisione porta a una maggiore qualità del prodotto, meno rifiuti e una maggiore ripetibilità dei processi.

I motori degli inverter svolgono un ruolo cruciale nei moderni sistemi HVAC (riscaldamento, ventilazione e aria condizionata), guidando la spinta per una maggiore efficienza energetica e comfort. Invece di eseguire un compressore o una ventola a una singola velocità e pedalarlo, un sistema guidato dall'inverter può regolare continuamente la sua velocità.

Ciò consente un controllo più accurato della temperatura e dell'umidità, poiché il sistema può mantenere uno stato stazionario piuttosto che oscillare tra "on" e "off". Questa operazione di velocità variabile non solo fornisce un ambiente più confortevole, ma si traduce anche in sostanziali risparmi energetici, poiché il sistema evita la corrente di infiammazione ad alta intensità di energia dell'avvio e dell'arresto costanti.

Il cuore del propulsore di un veicolo elettrico è un sofisticato sistema motorio inverter. Il motore di trazione che guida le ruote è in genere un potente motore CA e un VFD ad alta tensione (spesso indicato come controller del motore) prende l'alimentazione CC dal pacco batteria e lo converte nella potenza CA di frequenza variabile necessaria per spingere l'auto.

In questa applicazione, il sistema del motore Inverter fornisce:

Accelerazione e decelerazione senza soluzione di continuità: offre una coppia istantanea e una potenza liscia e continua attraverso una vasta gamma di velocità.

Braking rigenerativo: una caratteristica chiave dei veicoli elettrici, la frenata rigenerativa è resa possibile dal motore dell'inverter. Quando il conducente solleva il piede dall'acceleratore, la polarità del motore viene invertita, facendolo agire come generatore. Ciò converte l'energia cinetica del veicolo in energia elettrica, che viene utilizzata per ricaricare la batteria, aumentando così la gamma del veicolo e riducendo l'usura dei freni meccanici.

La scelta del giusto sistema motorio inverter è un passaggio fondamentale per garantire prestazioni, efficienza e longevità ottimali. Un sistema motorio e VFD ben abbinato offrirà i benefici previsti, mentre un sistema non corrispondente può portare a inefficienza, fallimento prematuro e aumento dei costi.

Prima di selezionare un sistema, è essenziale comprendere a fondo i requisiti dell'applicazione. Questi fattori determineranno le specifiche sia del motore che del VFD.

Requisiti di carico e ciclo di lavoro: la natura del carico è una considerazione primaria. È un carico di coppia costante (ad es. Un nastro trasportatore) che richiede una coppia costante in tutta la gamma di velocità o un carico di coppia variabile (ad esempio una ventola o una pompa) in cui la domanda di coppia diminuisce con la velocità? Inoltre, il ciclo di lavoro (funzionamento continuo o intermittente) influenzerà le dimensioni del motore e i requisiti di raffreddamento necessari.

Dimensione del motore e potenza: la valutazione di potenza del motore (potenza o chilowatt) deve essere appropriata per la domanda. Un motore sottodimensionato si surriscalda e fallirà, mentre un motore di grandi dimensioni funzionerà in modo inefficiente. È fondamentale selezionare un motore in grado di gestire il carico massimo previsto senza superare i suoi limiti termici.

L'inverter (VFD) e il motore sono un singolo sistema integrato e devono essere compatibili. Una mancata corrispondenza può causare scarse prestazioni o danni all'apparecchiatura.

Compatibilità e ottimizzazione delle prestazioni: assicurarsi che la tensione, la corrente e le valutazioni di frequenza del VFD si allineino alle specifiche del motore. L'output del VFD deve essere in grado di alimentare correttamente il motore. Inoltre, i moderni VFD offrono metodi di controllo avanzati, come il controllo vettoriale, che possono fornire prestazioni superiori per applicazioni che richiedono una coppia elevata a basse velocità o un posizionamento preciso. Abbinare le funzionalità di controllo del VFD alle esigenze dell'applicazione è la chiave per l'ottimizzazione delle prestazioni.

L'ambiente operativo può avere un impatto significativo sulle prestazioni e sulla durata del sistema motorio Inverter. È fondamentale considerare questi fattori durante il processo di selezione.

Temperatura, umidità e altitudine: le alte temperature ambientali possono ridurre l'efficacia di raffreddamento sia del motore che del VFD, che potenzialmente richiedono loro di essere derate (abilitati a una capacità inferiore) per prevenire il surriscaldamento. L'elevata umidità può portare a condensa, che può danneggiare i componenti elettronici. Ad altitudini più elevate, l'aria più sottile riduce anche la capacità di raffreddamento del motore e del VFD, che richiede la derane. Selezionare i componenti con la valutazione appropriata della protezione dell'ingresso (IP) e garantire una corretta ventilazione è essenziale per mitigare questi rischi.

Una corretta installazione e manutenzione regolare sono cruciali per garantire il funzionamento affidabile e di lunga durata di un sistema motorio inverter. Le seguenti migliori pratiche possono prevenire guasti prematuri, massimizzare l'efficienza e ridurre al minimo i costosi tempi di inattività.

Il processo di installazione è un primo passo fondamentale che richiede un'attenta attenzione ai dettagli per garantire la sicurezza e l'integrità del sistema.

Cablaggio e messa a terra: il cablaggio tra il VFD e il motore deve essere eseguito in base alle specifiche del produttore. Si consiglia vivamente di utilizzare cavi motore schermati per prevenire l'interferenza elettromagnetica (EMI), che può influire su altre apparecchiature elettroniche sensibili. La messa a terra corretta è fondamentale; Il motore, il VFD e le terminazioni del cavo schermato devono essere saldamente messe a terra a un punto di terra comune per proteggere dai guasti elettrici e garantire la stabilità del sistema.

Impostazione e configurazione VFD: una volta cablato, il VFD deve essere configurato per corrispondere al motore e all'applicazione specifici. Ciò comporta l'inserimento dei parametri del motore chiave nel VFD, come tensione, corrente, frequenza e tipo di motore. Molti VFD moderni hanno una funzionalità automatica che ottimizza automaticamente i parametri di controllo del motore, garantendo le prestazioni di picco e l'efficienza fin dall'inizio.

Mentre i motori e i VFD inverter sono progettati per la robustezza, un programma di manutenzione proattivo è essenziale per le prestazioni prolungate.

Ispezione e pulizia: ispezionare regolarmente il motore e il VFD per eventuali segni di usura, danni o surriscaldamento. Presta molta attenzione ai cuscinetti e ai giunti motori. I componenti interni del VFD, in particolare i ventilatori di raffreddamento e i dissipatori di calore, dovrebbero essere mantenuti puliti e privi di polvere e detriti, poiché un accumulo può compromettere significativamente la dissipazione del calore e portare a fallimenti.

Monitoraggio delle prestazioni del motore: monitorare gli indicatori delle prestazioni chiave come temperatura del motore, livelli di vibrazione e registri degli errori VFD. Molti VFD hanno capacità diagnostiche integrate che possono fornire avvertimenti precoci di potenziali problemi, consentendo un'azione correttiva prima che si verifichi un fallimento.

Nonostante i migliori sforzi, possono sorgere problemi. Sapere come risolvere i problemi comuni può aiutare a risolverli rapidamente.

Surriscaldamento: se il motore o il VFD si surriscaldano, verificare una varietà di potenziali cause. Questi includono sovraccarico del motore, ventilazione inadeguata, pinne di raffreddamento intasato o ventole o operare in un ambiente con alte temperature ambiente.

Vibrazione: le vibrazioni eccessive possono indicare problemi meccanici. Le cause comuni includono il disallineamento dell'albero del motore con l'attrezzatura collegata, i cuscinetti del motore usurati o un carico sbilanciato.

I guasti elettrici: il display del VFD mostrerà spesso un codice di errore specifico per guasti elettrici (ad es. Overtentaggio, sottotensione, guasto a terra). Consultare il manuale del VFD per interpretare questi codici e controllare l'alimentazione, le connessioni di cablaggio e l'isolamento motorio per identificare la causa principale.

Quando si valutano i sistemi motori per un'applicazione, è essenziale un confronto diretto tra motori inverter e motori tradizionali a velocità fissa. Mentre i motori tradizionali sono stati un cavallo di battaglia affidabile per decenni, Inverter Motor Technology offre chiari vantaggi in termini di efficienza, prestazioni e costi di proprietà a lungo termine.

La differenza più significativa risiede nell'efficienza energetica, in particolare nelle applicazioni in cui il carico non è costante. Un motore tradizionale funziona a una velocità fissa, attingendo piena potenza dalla griglia anche quando l'attrezzatura connessa non lo richiede. Questo porta a sostanziali rifiuti energetici. Ad esempio, una pompa in esecuzione a tutta velocità per soddisfare una domanda a basso flusso utilizzerà una valvola di limitazione per limitare il flusso, un metodo altamente inefficiente.

Un motore inverter, d'altra parte, è un motore a risparmio energetico in base alla progettazione. Regolando la velocità del motore in modo che corrisponda all'esatto requisito di carico, consuma solo la potenza necessaria per l'attività a portata di mano. Questo aggiustamento dinamico porta a drammatiche riduzioni del consumo di energia, specialmente nelle applicazioni di movimentazione dei fluidi in cui la legge del cubo impone che una piccola riduzione della velocità comporta una massiccia riduzione della potenza.

L'investimento iniziale per un sistema motorio inverter, che include il VFD, è in genere superiore a quello di un motore tradizionale e del suo antipasto. Tuttavia, questo costo iniziale più elevato è spesso compensato da significativi risparmi a lungo termine. L'efficienza motoria migliorata si traduce direttamente in fatture di utilità inferiori, a volte risultando in un ritorno sugli investimenti (ROI) in soli uno o due anni. Inoltre, le capacità di avvio del softt e la ridotta sollecitazione meccanica sull'apparecchiatura portano a minori costi di manutenzione e una durata estesa per l'intero sistema. Nel corso del ciclo di vita totale dell'attrezzatura, un sistema motorio inverter è spesso la scelta più economica.

Le prestazioni sono dove i vantaggi di un motore inverter brillano davvero. La limitazione fondamentale di un motore tradizionale è la sua velocità fissa, dettata dalla frequenza di alimentazione. Un motore inverter fornisce un controllo preciso della velocità, consentendo regolazioni continue e accurate. Questo livello di controllo migliora la qualità del processo, riduce i difetti e consente una maggiore flessibilità operativa. Inoltre, la caratteristica di partenza di un VFD impedisce l'alta corrente di invoscio che è caratteristica delle tradizionali avviamenti del motore, che può causare disturbi elettrici e sollecitazioni meccaniche su alberi, ingranaggi e cinture.

| Caratteristica | Sistema motorio inverter | Sistema motorio tradizionale |

| Efficienza energetica | Alta efficienza, in particolare sotto carichi variabili; Il consumo di energia corrisponde ai requisiti di carico. | Inefficiente sotto carichi variabili; consuma il pieno potere anche quando non necessario. |

| Controllo della velocità | Controllo della velocità variabile e preciso; Regolazione continua attraverso una vasta gamma. | Velocità fissa, determinata dalla frequenza di alimentazione. |

| Costo iniziale | Più alto a causa del costo del VFD. | Inferiore, poiché richiede solo un motorino e un antipasto di base. |

| Costo operativo | Inferiore a causa del significativo risparmio energetico e una ridotta manutenzione. | Più alto a causa di energia sprecata e manutenzione più frequente. |

| Prestazione | Avviamento morbido, controllo di processo preciso e coppia elevata a basse velocità. | Duro a partire da una corrente di ingresso elevato; nessun controllo della velocità; coppia limitata per velocità fissa. |

| Manutenzione | Inferiore a causa della ridotta sollecitazione meccanica ed elettrica sul motore e sull'attrezzatura. | Più alto a causa dello stress da partite frequenti, fermate e funzionamento costante. |

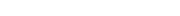

MOTORE DEDICATO ALA Lavatrice A DOPPIA VASCA TY001

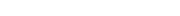

Ty002 Motore di Lavatrice potenziale e resistenti a fili di rame

Motore per lavatrice per copertura ambienterale

Ty004 Mini Lavatrice A Filo di Rame Ad Alta Efficienza

Ty005 motore di induzione ad alta velocià del filo di rame 100%

PARTI DI ALLICA ALL'APPLICAZIONE DEL MOTORE

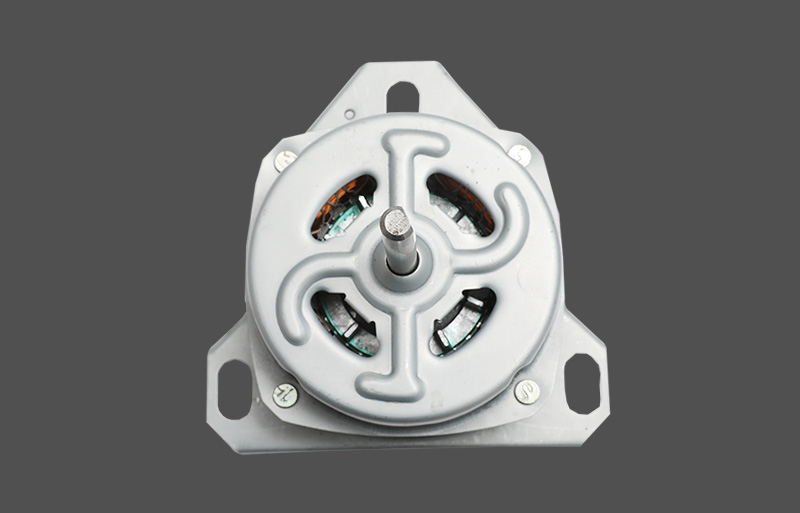

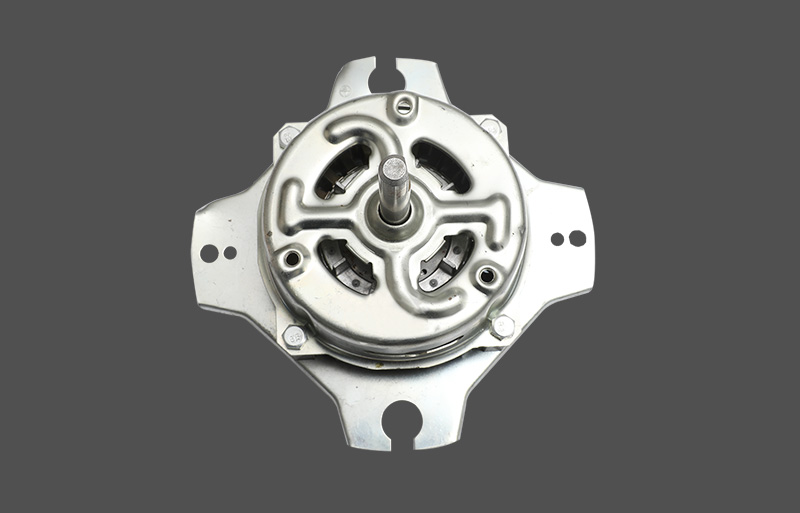

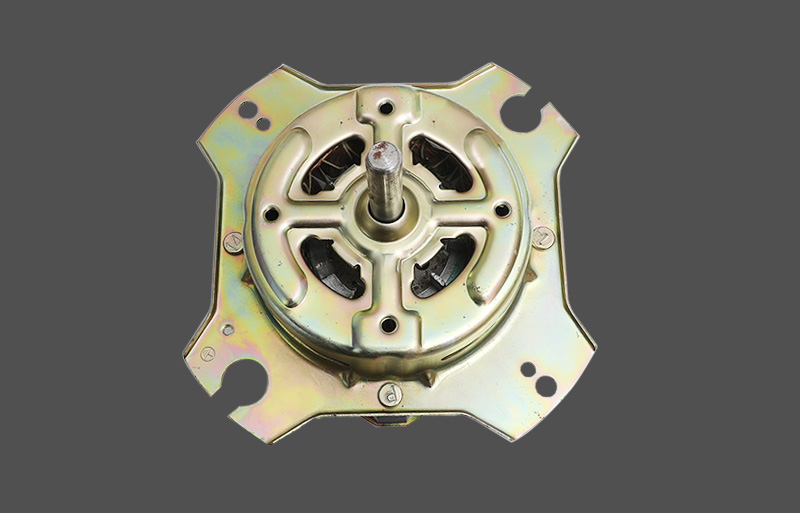

Motore CCA di colore bianco

TY-008

Lascia la tua e -mail o il tuo nome di telefono, in modo che possiamo contattarti il prima possibile.