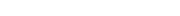

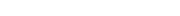

Nel processo di progettazione e produzione di motori dei fan , Il design della struttura elettromagnetica dello statore e del rotore è l'elemento core per ottimizzare l'efficienza del motore. La ragionevole struttura dello statore e del rotore può ottimizzare efficacemente il percorso del flusso magnetico, ridurre la resistenza magnetica e aumentare la densità del flusso magnetico, migliorando così significativamente l'efficienza di conversione dell'energia elettromagnetica. Nella progettazione del nucleo dello statore, l'uso dell'ottimizzazione delle slot, la regolazione della forma di slot e il controllo preciso della larghezza del dente e del rapporto di larghezza della slot possono migliorare effettivamente la distribuzione elettromagnetica e ridurre le perdite magnetiche e armoniche. La parte del rotore adotta una struttura a magnete permanente montata sulla superficie o incorporata, che non solo migliora la resistenza del campo magnetico, ma migliora anche le prestazioni di efficienza del motore a bassa velocità e un'uscita di coppia elevata. Inoltre, il trattamento con isolamento intersulato e l'accuratezza della punzonatura delle laminazioni dello statore hanno anche un'influenza importante sulla riduzione della perdita di ferro e delle vibrazioni meccaniche. Questi dettagli di progettazione sono indispensabili nel migliorare l'efficienza complessiva.

Il controllo della lunghezza del gap d'aria è un collegamento chiave nella progettazione della struttura del motore. Il gap d'aria è lo spazio tra lo statore e il rotore e la sua lunghezza influisce direttamente sulla densità del flusso magnetico e il grado di accoppiamento elettromagnetico del motore. Un divario d'aria troppo grande causerà attenuazione del flusso, aumenterà la resistenza magnetica e quindi ridurrà l'efficienza della produzione di coppia elettromagnetica; Mentre un gap d'aria troppo piccolo può aumentare la densità del flusso magnetico, aumenterà anche difficoltà di produzione e rischi meccanici, come il cuscinetto o la raschiatura del rotore causato dall'espansione termica. Pertanto, nella progettazione di motori della ventola, l'ottimizzazione precisa dell'ottimizzazione e la tecnologia di elaborazione vengono generalmente utilizzati per garantire un funzionamento efficiente garantendo al contempo una sicurezza meccanica.

Il layout della struttura dell'avvolgimento ha anche un impatto significativo sull'efficienza del motore. Gli avvolgimenti concentrati e gli avvolgimenti distribuiti hanno i loro vantaggi e svantaggi. Sebbene gli avvolgimenti concentrati siano facili da produrre e adatti a prodotti con un alto controllo dei costi, la loro distribuzione del campo magnetico è relativamente irregolare, il che può portare ad un aumento delle armoniche elettromagnetiche e ad un aumento delle perdite di rame. Relativamente parlando, gli avvolgimenti distribuiti riducono efficacemente il rumore elettromagnetico e le perdite armoniche attraverso la distribuzione multi-slot, migliorando così l'efficienza motoria. La progettazione fine di parametri come il numero di curve, il diametro del filo, la velocità di riempimento dello slot e l'uniformità del trattamento con vernice della bobina è direttamente correlata al livello di perdita di rame e al controllo dell'aumento della temperatura di avvolgimento. Pertanto, nei motori ad alta efficienza, la progettazione di avvolgimento precisa e i processi di avvolgimento automatizzati vengono generalmente utilizzati per garantire coerenza e conducibilità termica.

La progettazione geometrica delle laminazioni di base è anche un fattore importante che influenza l'efficienza del motore. L'uso di elevata permeabilità magnetica, materiali in acciaio silicio a bassa perdita e assemblaggio del nucleo dello statore attraverso un processo di stampaggio non solo può ridurre efficacemente la perdita di ferro, ma anche ottimizzare lo spessore del nucleo e la densità di impilamento per migliorare la coerenza della resistenza meccanica e delle proprietà magnetiche. Per i motori della ventola ad alta velocità, la struttura centrale deve anche avere buone caratteristiche di bilanciamento dinamico per ridurre le vibrazioni assiali e radiali, riducendo così le perdite meccaniche e il rumore operativo e migliorando indirettamente l'efficienza energetica. $