UN Motore di ventilatore , noto ancHe come ventilatore o motore a ventilatore, è un dispositivo meccanico che converte l'energia elettrica in energia meccanica per guidare una ventola o un sDifiatore. La sua funzione principale è spostare l'aria, garantendo una corretta ventilazione in una vasta gamma di ambienti. Questi motori sono cruciali per mantenere la qualità dell'aria, controllare la temperatura e fornire un'atmosfera sicura e confortevole.

Motori ventilatori sono essenziali in varie applicazioni, dalla fornitura di aria fresca negli edifici alla regolazione della temperatura nei processi industriali e alla fornitura di assistenza per la respirazione salvavita in contesti medici. Loro importanza risiede nella loro capacità di spostare in modo affidabile ed efficiente grEi volumi d'aria, che è vitale per la salute umana, la funzionalità delle attrezzature e il controllo dei processi.

Questo articolo fornisce un Panoramica dei diversi tipi of motori ventilatori , le loro applicazioni specifiche e le pratiche di manutenzione essenziali per garantire prestazioni e longevità ottimali.

Tipi di motori ventilatori

Esistono due categorie primarie di motori ventilatori: UNC e DC. Ognuno ha caratteristiche distinte che lo rendono adatto a diverse applicazioni.

Motori AC

Motori AC (corrente alternata) sono ampiamente utilizzati nella ventilazione industriale e commerciale a causa della loro robustezza, bassa manutenzione e efficacia in termini di costi.

-

Motori a induzione: Questi sono il tipo più comune di motore CA. Operano utilizzEo un campo elettromagnetico da uno Statoree per indurre una corrente nel rotoree, creando movimento. Sono semplici nel design, affidabili e sono disponibili in configurazioni monofase o trifase.

-

Motori sincroni: A differenza dei motori a induzione, il rotore in un motore sincrono ruota alla stessa velocità del campo magnetico dello statore. Sono utilizzati in applicazioni che richiedono un controllo preciso della velocità e un'alta efficienza, ma sono generalmente più costosi e complessi.

Motori DC

Motori DC (corrente continua) sono noti per il loro eccellente controllo della velocità e l'alta efficienza, rendendoli ideali per applicazioni che richiedono un flusso d'aria preciso e un risparmio energetico.

-

MOTORI DC spazzolati: Questi motori usano i pennelli per trasferire la corrente sul rotore. Mentre sono semplici ed economici, le spazzole si consumano nel tempo, richiedono manutenzione e generazione di rumore elettrico.

-

Brushless DC Motors (BLDC): Questi motori usano controller elettronici invece di spazzole, eliminando l'usura. Motori BLDC sono altamente efficienti, hanno una lunga durata e offrono un controllo della velocità superiore, rendendoli una scelta popolare per i sistemi Hvac medici e ad alta efficienza.

Motori speciali

-

Motori a prova di esplosione: Progettato per ambienti pericolosi in cui sono presenti gas infiammabili o polvere. Questi motori sono costruiti con alloggi robusti per impedire alle scintille di accendere l'atmosfera circostante.

-

Motori ad alta efficienza: Questi motori sono progettati per ridurre il consumo di energia e i costi operativi. Incorporano materiali e design avanzati per ridurre al minimo le perdite di energia.

Confronto dei tipi di motori

| Caratteristica | Motori a induzione (AC) | BLDC Motors (DC) | Motori DC spazzolati (DC) |

| Controllo della velocità | Limitato (richiede VFD) | Eccellente | Bene |

| Efficienza | Bene | Eccellente | Bene |

| Costoo | Basso | Alto | Basso |

| Manutenzione | Basso | Molto basso | Alto |

| Durata | Lungo | Molto a lungo | Più corto |

| Rumore | Moderare | Basso | Da moderato a alto |

Applicazioni di motori ventilatori

I motori del ventilatore sono essenziali in numerosi settori, ciascuno con requisiti specifici per flusso d'aria, durata e controllo.

-

Ventilazione industriale Le impostazioni industriali utilizzano potenti motori di ventilatore per entrambi ventilatori di scarico and Forni di rifornimento . I ventilatori di scarico rimuovono aria viziata, fumi e contaminanti da uno spazio di lavoro per migliorare la qualità e la sicurezza dell'aria, mentre i ventilatori di fornitura portano aria fresca. Questi sistemi spesso utilizzano robusti Motori a induzione CA. A causa della loro affidabilità e capacità di gestire un funzionamento continuo e pesante in ambienti difficili.

-

Sistemi HVAC In riscaldamento, ventilazione e aria condizionata ( HVAC ), i motori sono il cuore del movimento dell'aria. Unità di gestione dell'aria (AHUS) , che condizioni e circolano aria tra grandi edifici, si basa su potenti motori del ventilatore. Fan Coil Units (FCUS) , che forniscono riscaldamento e raffreddamento localizzati nelle singole stanze, utilizzano motori più piccoli. Motori DC Brushless (BLDC) sono sempre più popolari nei moderni sistemi HVAC grazie alla loro efficienza energetica superiore e al controllo preciso della velocità, che consente una gestione ottimale della temperatura e dell'umidità.

-

Ventilatori medici I ventilatori medici sono dispositivi salvavita che richiedono motori estremamente affidabili e precisi. Queste macchine, incluso Ventilatori in terapia intensiva and ventilatori portatili , Usa i motori ventilatori per fornire una miscela controllata di aria e ossigeno ai polmoni di un paziente. L'operazione tranquilla e il controllo preciso della velocità di Motori BLDC sono fondamentali qui, in quanto consentono una pressione dell'aria accurata e una consegna del volume, essenziali per la sicurezza e il comfort del paziente.

-

Ventilazione agricola In agricoltura, i motori ventilatori vengono utilizzati per regolare la temperatura, l'umidità e la qualità dell'aria in strutture come fienili, case di pollame e serre. La corretta ventilazione è vitale per prevenire lo stress da calore nel bestiame e promuovere una crescita sana delle colture. Questi motori devono essere resistenti e spesso resistenti alla corrosione per resistere all'ambiente impegnativo, spesso umido e polveroso e agricolo.

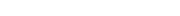

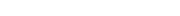

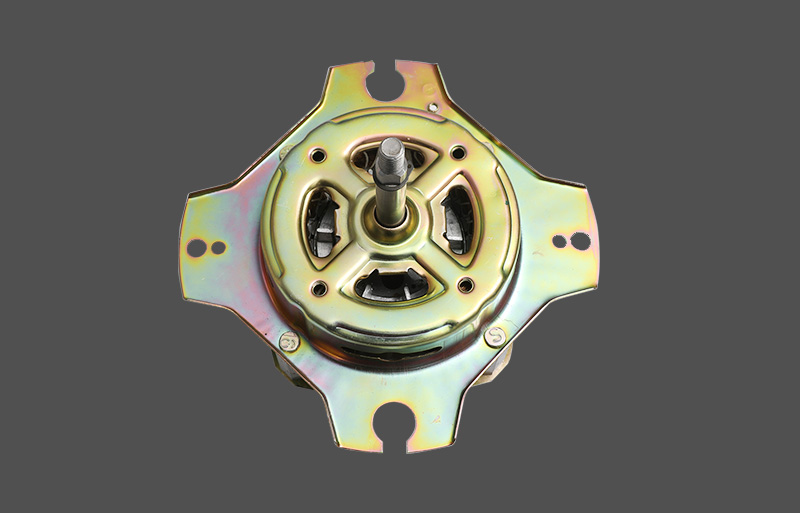

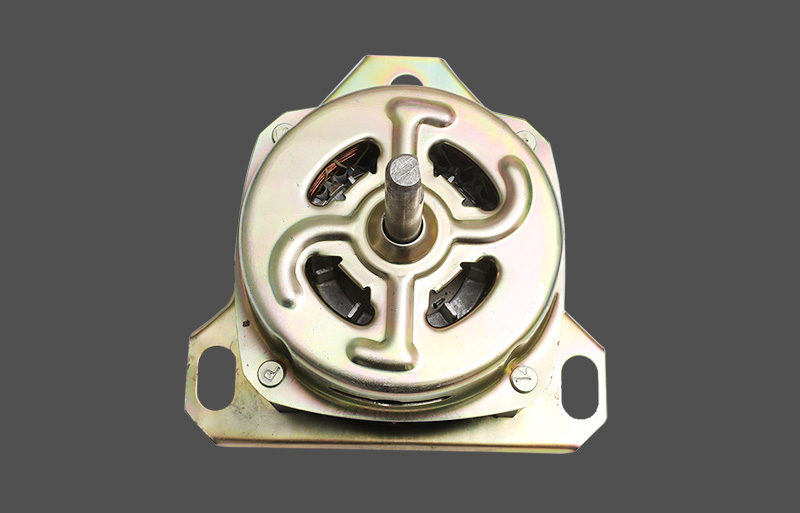

Componenti chiave e funzionalità

Per capire come funziona un motore del ventilatore, è essenziale conoscere i suoi componenti principali e le loro funzioni.

-

Statore e rotore: Queste sono le due parti fondamentali di qualsiasi motore elettrico. IL stator è stazionario o fisso, parte del motore. Contiene gli avvolgimenti del motore. IL rotor è il componente rotante, attaccato all'albero che guida la girante della ventola. L'interazione tra i campi magnetici generati dallo statore e il rotore è ciò che crea la forza di rotazione o la coppia, che muove l'aria.

-

Avvolgimenti del motore: Gli avvolgimenti sono bobine di filo isolato (tipicamente rame) posizionato nello statore. Quando l'elettricità scorre attraverso questi avvolgimenti, creano un campo magnetico. La disposizione specifica e il numero di avvolgimenti sono fondamentali per determinare la velocità, la coppia e l'efficienza del motore.

-

Cuscinetti e lubrificazione: I cuscinetti supportano l'albero del motore, consentendo al rotore di girare senza intoppi con l'attrito minimo. I tipi comuni includono cuscinetti a sfera e cuscinetti per maniche. Corretto lubrificazione è cruciale per ridurre l'attrito, ridurre al minimo l'usura e dissipare il calore. È un aspetto fondamentale della manutenzione del motore che influisce direttamente sulla durata e le prestazioni del motore.

-

Meccanismi di raffreddamento: I motori generano calore durante il funzionamento e il calore eccessivo può danneggiare gli avvolgimenti e l'isolamento. Per evitare ciò, i motori del ventilatore hanno meccanismi di raffreddamento integrati. Il più comune è una girante a ventola integrata sull'albero del motore, che attira o espelle l'aria per raffreddare l'alloggiamento del motore e i componenti interni. In alcune applicazioni ad alta potenza, le pinne di raffreddamento esterne sull'alloggiamento del motore vengono utilizzate per aumentare la superficie per la dissipazione del calore.

Fattori da considerare quando si sceglie un motore di ventilatore

La selezione del motore di ventilatore giusto è una decisione critica che influisce sulle prestazioni del sistema, il consumo di energia e la durata generale della vita.

-

Requisiti del flusso d'aria: Questo è il fattore più fondamentale. Il motore deve essere in grado di spostare il volume d'aria richiesto, tipicamente misurato in piedi cubi al minuto (CFM) o metri cubi all'ora ( m 3 / h ). I motori sottodimensionati faranno fatica a soddisfare la domanda, portando all'inefficienza e al fallimento prematuro, mentre i motori di grandi dimensioni sprecano energia.

-

Pressione statica: La pressione statica è la resistenza al flusso d'aria causato da condotte, filtri e altri componenti del sistema. Il motore deve generare una pressione sufficiente per superare questa resistenza. Un motore progettato per una bassa pressione statica funzionerà male in un sistema ad alta resistenza.

-

Efficienza energetica: L'efficienza di un motore determina quanto effettivamente converte l'energia elettrica in lavori meccanici. I motori ad alta efficienza, come quelli con una valutazione IE3 o IE4, consumano meno elettricità, con conseguenti significativi a lungo termine Risparmio dei costi e ridotto impatto ambientale. Ciò è particolarmente importante per i sistemi che operano continuamente.

-

Controllo della velocità del motore: La capacità di controllare la velocità del motore è fondamentale per l'ottimizzazione delle prestazioni. I motori a velocità singola sono semplici ma meno flessibili. I motori a più velocità o a velocità variabile consentono di regolare il flusso d'aria secondo necessità, risparmiare energia e ridurre il rumore.

-

Condizioni ambientali: L'ambiente operativo determina la costruzione del motore. Per ambienti polverosi, bagnati o corrosivi, è necessario un motore appropriato, come un motore TEFC (TEFC) raffreddato a ventole totalmente chiuso (TEFC). Nelle aree pericolose, un motore a prova di esplosione è un requisito di sicurezza non negoziabile.

-

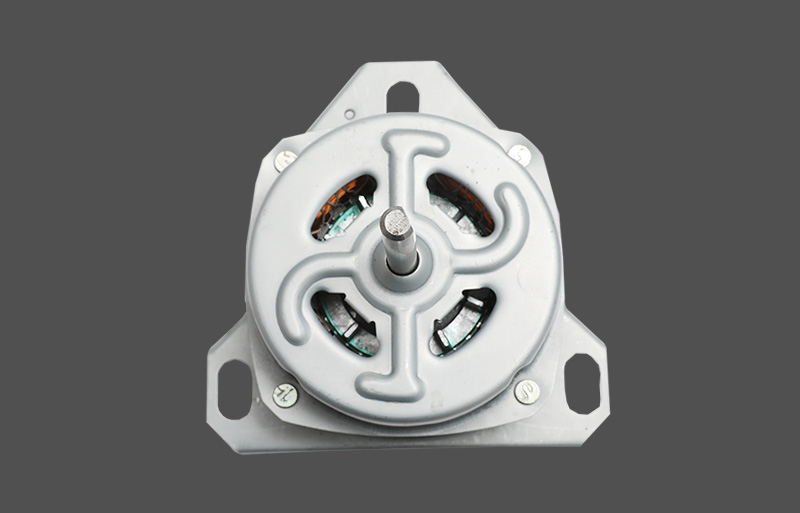

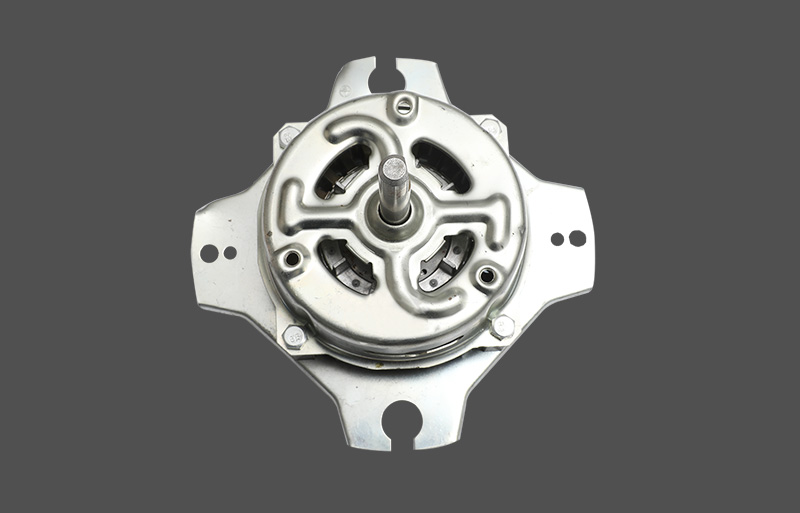

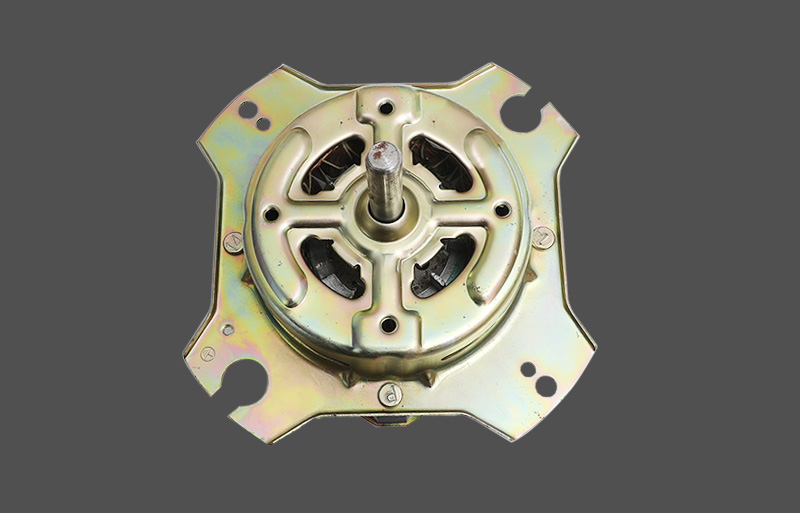

Dimensioni e montaggio: La dimensione fisica e la configurazione di montaggio del motore devono essere compatibili con la ventola e lo spazio disponibile. I tipi di montaggio comuni includono staffe di montaggio montate sul piede, montate sulla flangia e specifiche per applicazioni a ventole.

Tecniche di controllo della velocità del motore

Il controllo della velocità di un motore di ventilatore è essenziale per abbinare il flusso d'aria alla domanda, che risparmia energia e riduce il rumore.

-

Drive di frequenza variabile (VFD): A VFD è il metodo più avanzato ed efficiente per controllare la velocità di Motori AC . Funziona variando sia la tensione che la frequenza della potenza fornita al motore. Ciò consente una regolazione regolare e di velocità continua da zero a tutta velocità e offre un notevole risparmio energetico, specialmente nelle applicazioni in cui la ventola non ha bisogno di funzionare sempre a piena capacità.

-

Controllo della tensione: Questo è un metodo più semplice, spesso usato con monofase Motori ventilatori AC . Funziona riducendo la tensione fornita al motore, che a sua volta riduce la sua velocità. Sebbene questo metodo sia meno costoso di un VFD, può essere meno efficiente a velocità più basse e può far funzionare il motore al motore.

-

Motori a più velocità: Questi motori sono progettati con più avvolgimenti che possono essere attivati per fornire un numero limitato di velocità fisse (ad esempio, alto, medio, basso). Sono una soluzione economica per applicazioni che non richiedono variazioni di velocità continua.

Confronto dei metodi di controllo della velocità

| Metodo | Controllo della velocità | Efficienza | Cost | Applicazioni |

| Azionamento a frequenza variabile (VFD) | Continuo, preciso | Eccellente | Alto | Industriale, commerciale HVAC, dove il risparmio energetico è una priorità |

| Controllo della tensione | Limitato, passo avanti | Moderare | Basso | Applicazioni commerciali residenziali e più piccole |

| Motore a più velocità | Passaggi fissi (ad es. 2 o 3 velocità) | Bene | Moderare | Ventilazione generale in cui non è richiesta una velocità flessibile |

Manutenzione e risoluzione dei problemi

Una corretta manutenzione è cruciale per estendere la durata di un motore ventilatore, garantendo la sua affidabilità e prevenire costosi tempi di inattività. Un approccio proattivo può aiutare a identificare problemi minori prima di intensificarsi in gravi fallimenti.

-

Ispezione regolare: Condurre ispezioni visive di routine per verificare la presenza di segni di usura, come danni fisici all'involucro, cablaggio sfilacciato o corrosione. Ascolta eventuali suoni insoliti, come macinare, strillare o tintinnare, che spesso segnalano un problema imminente. Assicurarsi che le pinne di raffreddamento del motore e la ventola siano prive di polvere e detriti, poiché un motore pulito dissipa il calore in modo più efficace.

-

Lubrificazione: Cuscinetti motori richiedono una corretta lubrificazione per ridurre al minimo l'attrito e prevenire il fallimento prematuro. La frequenza di lubrificazione dipende dal tipo di motore, dalle condizioni operative e dalle raccomandazioni del produttore. L'eccessiva lubrificazione è dannosa quanto la sotto-lubrificazione, in quanto può causare accumulo di calore e attrarre sporcizia. Utilizzare sempre il tipo specificato e la quantità di lubrificante.

-

Problemi e soluzioni comuni:

-

Surriscaldamento: Questo è spesso causato da un passaggio d'aria bloccato, un motore sovraccarico o una tensione impropria.

-

Vibrazione: Le vibrazioni eccessive possono essere un segno di una girante per ventole squilibrata, cuscinetti usurati o bulloni di montaggio sciolto.

-

Cuscinamento del cuscinetto: Ciò può derivare dalla mancanza di lubrificazione, usando il lubrificante e la contaminazione errata. I segni includono un rumore di macinazione e un involucro a motore caldo vicino all'albero.

-

Dispositivi di protezione motoria: Questi dispositivi sono una parte vitale di qualsiasi sistema di ventilazione, progettata per proteggere il motore da vari guasti elettrici e meccanici.

-

Relè di sovraccarico termico: Questi dispositivi monitorano la temperatura del motore e inciampano il circuito se supera un limite di sicurezza, proteggendo gli avvolgimenti dal surriscaldamento a causa della sovracorrente o della perdita di ventilazione.

-

Interruttori e fusibili: Questi forniscono protezione contro i cortometraggi e la sovracorrente estrema, tagliando immediatamente la potenza al motore per prevenire danni catastrofici.

-

Relè di guasto a terra: Questi proteggono dalle attuali perdite a terra, che possono causare gravi pericoli di sicurezza e danneggiare il motore.

Efficienza energetica e risparmi sui costi

Migliorare l'efficienza energetica dei motori ventilatori è una strategia chiave per ridurre i costi operativi e l'impatto ambientale.

-

Progetti di motori ad alta efficienza: I motori moderni sono progettati con materiali avanzati e tecniche di costruzione per ridurre al minimo le perdite di energia. La sostituzione di un motore più vecchio e meno efficiente con un modello ad alta efficienza (ad esempio, IE3 o IE4 valutato) può portare a significativi risparmi energetici nel corso della durata del motore, compensando spesso l'investimento iniziale.

-

Vantaggi dei VFD: Usando Drive di frequenza variabile (VFD) è uno dei modi più efficaci per risparmiare energia nei sistemi di ventilazione. Poiché il consumo energetico di un ventilatore è proporzionale al cubo della sua velocità, anche una piccola riduzione della velocità può portare a drammatici risparmi energetici. Ad esempio, ridurre la velocità della ventola del 20% può ridurre il consumo di energia di quasi il 50%.

-

Ridurre il consumo di energia:

-

Dimensitura del motore: Assicurarsi che il motore sia adeguatamente dimensionato per l'applicazione per evitare di gestire un motore di grandi dimensioni a carichi bassi, il che è altamente inefficiente.

-

Ottimizzazione della velocità: Utilizzare il controllo della velocità per far funzionare il sistema di ventilazione alla velocità più bassa possibile che soddisfa i requisiti del flusso d'aria.

-

Manutenzione regolare: Un motore ben mantenuto funziona in modo più efficiente. Le lame della ventola di pulizia e i cuscinetti lubrificanti riducono la resistenza meccanica, il che riduce il consumo di energia.

Tendenze future nella tecnologia motoria ventilatore

Il campo della tecnologia motoria ventilatore sta rapidamente avanzando, guidato dalla domanda di maggiore efficienza, intelligenza e integrazione.

-

Smart Motors e IoT Integration L'ascesa del Internet of Things (IoT) sta trasformando i motori in dispositivi "intelligenti". Questi motori sono dotati di sensori e connettività incorporati, consentendo loro di raccogliere e trasmettere dati in tempo reale su prestazioni, temperatura, vibrazione e consumo di energia. Questi dati abilitano manutenzione predittiva , dove possono essere anticipati e affrontati potenziali guasti prima di causare tempi di inattività del sistema. Consente inoltre il monitoraggio e il controllo remoti, fornendo agli operatori una maggiore flessibilità e una visione più olistica dei loro sistemi di ventilazione.

-

Materiali avanzati La ricerca sui nuovi materiali sta portando a motori più leggeri, più efficienti e più potenti. Questo include l'uso di:

-

Nuovi materiali magnetici che offrono una maggiore resistenza magnetica e stabilità, consentendo motori più piccoli e più potenti.

-

Compositi avanzati che riducono il peso e migliorano la dissipazione del calore.

-

Materiali più leggeri e più conduttivi Per gli avvolgimenti motori, come i nanotubi di carbonio, che possono migliorare l'efficienza e ridurre il peso complessivo del motore.

-

Efficienza migliorata Oltre alla progettazione del motore, la tendenza è verso l'ottimizzazione dell'intero sistema di ventilazione per la massima efficienza. Questo include:

-

L'adozione più ampia di motori elettronicamente commutati (EC) che integrano il motore e il suo controller in un'unica unità altamente efficiente.

-

Ulteriori progressi in Drive di frequenza variabile (VFD) che stanno diventando più compatti e sofisticati.

-

L'uso di Miglioramenti del design aerodinamico Nei ventilatori e nelle giranti per ridurre la resistenza all'aria, con conseguenti prestazioni più elevate con un consumo di energia inferiore.